Wir entwickeln wirtschaftliche Leichtbauteile mittels mathematischer Optimierung

Anwendbar auf jede Industrie und jedes Fertigungsverfahren

Unsere Leistungen

Revolutionäre Bauteilentwicklung - ganzheitlich umgesetzt

Bei welchem Bauteil lohnt sich eine Neuentwicklung bspw. hinsichtlich Leichtbau? Welches Fertigungsverfahren (inkl. 3D-Druck) eignet sich zur Herstellung des Bauteils und welches Verfahren bietet das beste Kosten-Nutzen-Verhältnis? Wir klären die Frage der Wirtschaftlichkeit und identifizieren Bauteile in Ihrem Unternehmen mit großem Potential. Die Bauteilidentifikation ist kostenlos und ermöglicht Ihnen einen unverbindlichen Überblick über die verdeckten Potentiale. Vereinbaren Sie jetzt ein kostenfreies Gespräch: zur Kontaktanfrage. Falls Sie bereits ein Bauteil im Kopf haben, geht es hier zur automatischen, kostenlosen Identifikation: amvaluation

Mit unserer simulationsgesteuerten Bauteilentwicklung (siehe Entwicklungsprozess) schneiden wir das Bauteil perfekt auf Ihren Anwendungsfall zu. Dabei kann beispielsweise der maximale Leichtbau, minimale Fertigungskosten oder die Erhöhung/Reduktion der Wärmeleitfähigkeit forciert werden. Oft gehen mit Leichtbau verringerte Fertigungskosten einher. Dabei können wir das Verhältnis zwischen dem Grad des Leichtbaus und den Kosten variabel beeinflussen, um das Optimum für Ihren Anwendungsfall zu generieren. Das Resultat: minimaler Materialeinsatz bei maximaler Performance und niedrigsten Fertigungskosten. Gleichzeitig garantieren wir die Betriebsfestigkeit und Herstellbarkeit der Bauteile. Sie können sich den Unterschied noch nicht richtig vorstellen? Hier geht es zu Beispielprojekten mit Vorher-Nachher-Vergleichen aus der Automotive– und Maschinenbauindustrie.

Sollten Sie bereits Topologieoptimierungen durchgeführt haben, bieten wir die Geometrierückführung der Ergebnisse in CAD-Volumenmodelle auch separat an. Dabei gewährleisten wir eine minimale Abweichung zwischen dem Ergebnis der Topologieoptimierung und der finalen Bauteilgeometrie. Unebene, unstetige, „nicht wasserdichte“ und generell fehlerbehaftete STL-Dateien stellen kein Problem dar und können nach der Rückführung im STEP oder IGES-Dateiformat exportiert werden. Die Dateien sind anschließend in jedem gängigen CAD-Programm vollumfänglich bearbeitbar.

Durch die Kombination von Simulation und physischen Versuchen sichern wir die Fertigbarkeit und Betriebsfestigkeit Ihres Bauteils zuverlässig ab. Wir verfügen über Materialmodelle verschiedenster Werkstoffe und können somit die Lebensdauer der Bauteile verlässlich kalkulieren. Die Prozesssimulation des gewählten Fertigungsverfahren, 3D-Druck oder konventionell, ermöglicht das Vermeiden von Ausschuss oder Fertigungsabbrüchen.

Durch unser großes Netzwerk an Fertigungspartnern können wir den idealen Produzenten für Ihr Bauteil finden und beauftragen. Wir koordinieren die Fertigung und sorgen für die Einhaltung von Lieferzeiten. Alle Fertigungsparameter werden von uns nach Absprache mit Ihnen definiert, sodass kein spezifisches Know-How Ihrerseits vorhanden sein muss. Wir wählen unsere Fertigungspartner sorgfältig aus und gewährleisten somit höchste Qualität. Gleichzeitig prüfen wir die gefertigten Bauteile ausgiebig sowohl durch zerstörungsfreie als auch zerstörende Prüfung, um jede Unsicherheit zu eliminieren. Die zur Fertigung verwendeten Materialien werden intern qualifiziert, um ungenaue Herstellerangaben zu verifizieren.

Ihr Nutzen

Maßgeschneiderte Bauteile

Kostensenkung

Durch die Einsparung von Material oder den Wechsel des bisher gewählten Fertigungsverfahrens werden Produktionskosten drastisch reduziert. Sie müssen keine kostspielige Software oder Maschinen beschaffen und keine Mitarbeiter schulen. Außerdem können wir durch unser Netzwerk an Fertigungspartnern den besten Preis für die Fertigung anbieten. Der Einstieg funktioniert unkompliziert über unsere kostenlose Bauteilidentifikation.

Leichtbau

Der Leichtbau spielt besonders bei bewegten Bauteilen eine sehr große Rolle. Die dynamischen Kräfte werden reduziert und Sie profitieren von Sekundäreffekten wie: erhöhte Verfahrgeschwindigkeit Ihrer Produktionsmittel, reduzierter Energieverbrauch, erhöhte Standzeiten oder vereinfachtes Bauteilhandling.

Optimierte Thermik

Das Ziel der Bauteiloptimierung kann ebenfalls die Verbesserung der thermischen Eigenschaften sein, sodass Kühl- und Wärmeprobleme durch die optimierte Bauteilstruktur behoben werden. Sie profitieren je nach Anwendungsfall z.B. durch weniger Verschleiß, höhere Leistungsfähigkeit von thermisch belasteten Komponenten, Einsparung zusätzlicher Kühl- und Wärmequellen.

Kürzeste Entwicklungszeiten

Reduzieren Sie Ihre Time-To-Market. Da wir in unserem Entwicklungsprozess auf manuelle Konstruktionsschritte verzichten, können wir Bauteile bis zu 80% schneller entwickeln und auf Änderungen flexibel reagieren.

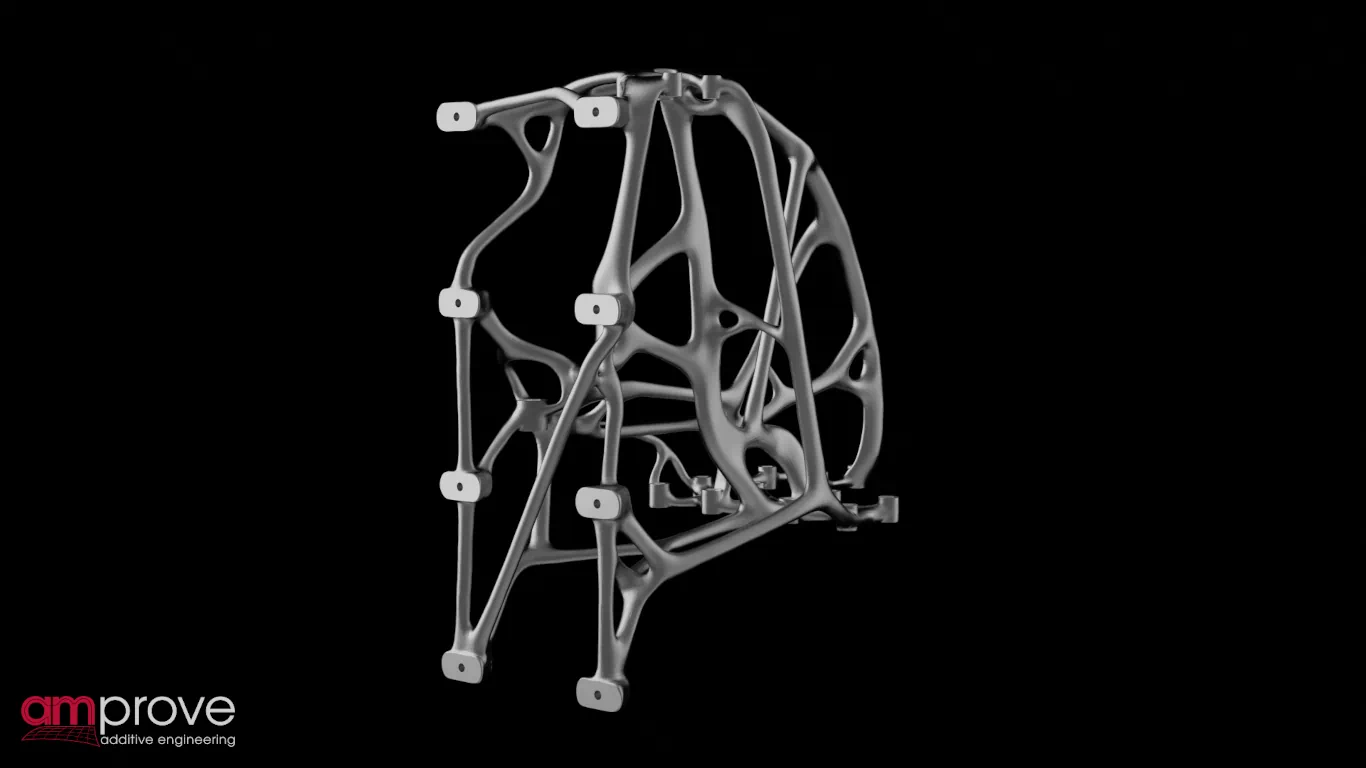

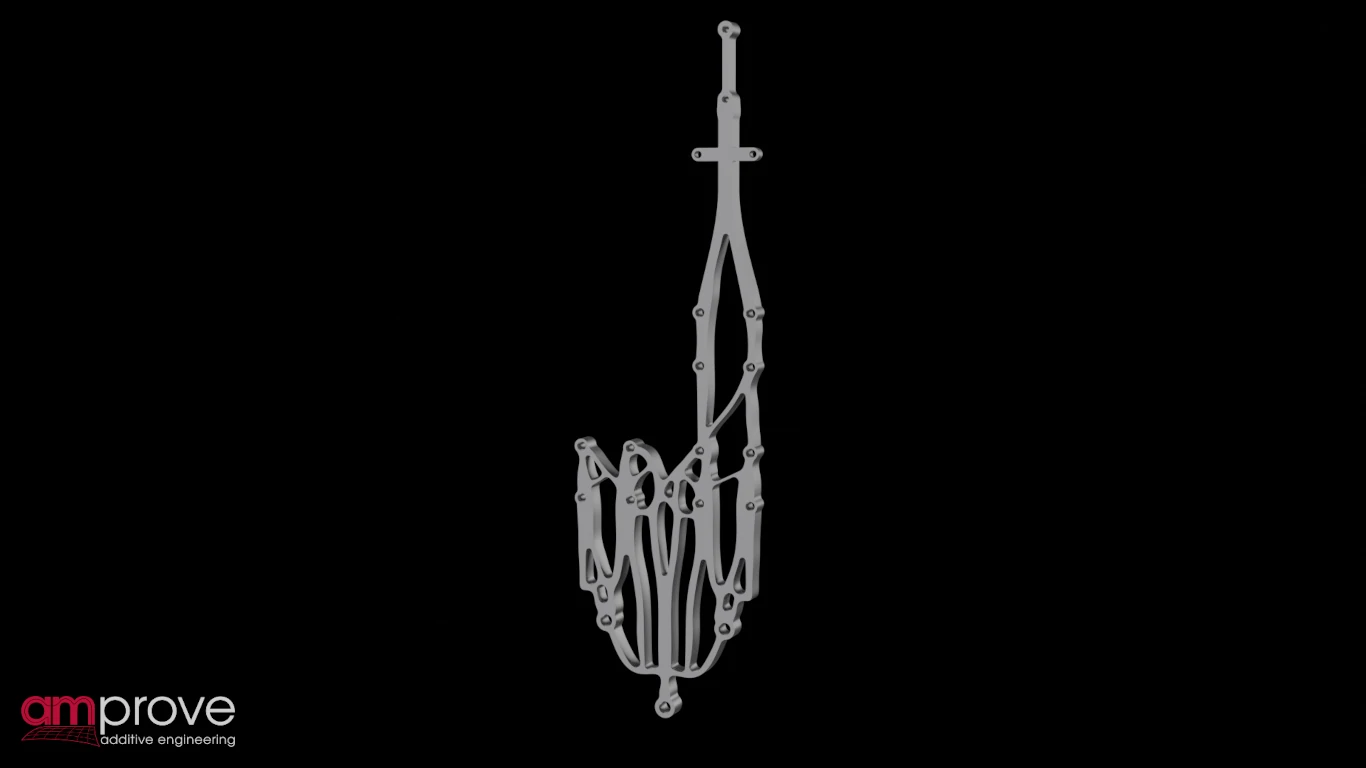

Entwicklungsbeispiel - Maschinenbau

Leichtbau Pick & Place Maschine

oder

Durch die Optimierung von vier Bauteilen der Pick & Place Maschine konnte die bewegte Masse um 29,8 kg reduziert werden. Dabei wurden die Bauteile für drei verschiedene Fertigungsverfahren optimiert, um ein ideales Verhältnis zwischen Kosten und Performance zu generieren. Elf Bauteile wurden zu vier Bauteilen zusammengeführt. Dadurch wird der Montageaufwand und die Handhabung verbessert. Zwei Linearführungen und 25 Schrauben wurden eingespart. Die Betriebsfestigkeit und Herstellbarkeit ist vollständig abgesichert. Durch die reduzierte bewegte Masse wird 52 % weniger Energie benötigt um die Bewegungen auszuführen. Das Resultat sind wahlweise eine um 34 % beschleunigte Produktion oder um 52 % reduzierte Energiekosten. Pro Jahr werden pro Maschine 1270€ Energiekosten gespart.

Gerne untersuchen wir kostenfrei das Potential von optimierten Bauteilen an Ihren Maschinen.

Vorher / Nachher Vergleich & technische Daten der optimierten Bauteile

- Bewege den Schieberegler

Bitte führe ein Update deines Browsers durch oder verwende einen der folgenden Browser:

Google Chrome Version 23 oder höher

Firefox Version 65 oder höher

Opera Version 19 oder höher

Microsoft Edge Version 18 oder höher

iOS Safari Version 14.3 oder höher

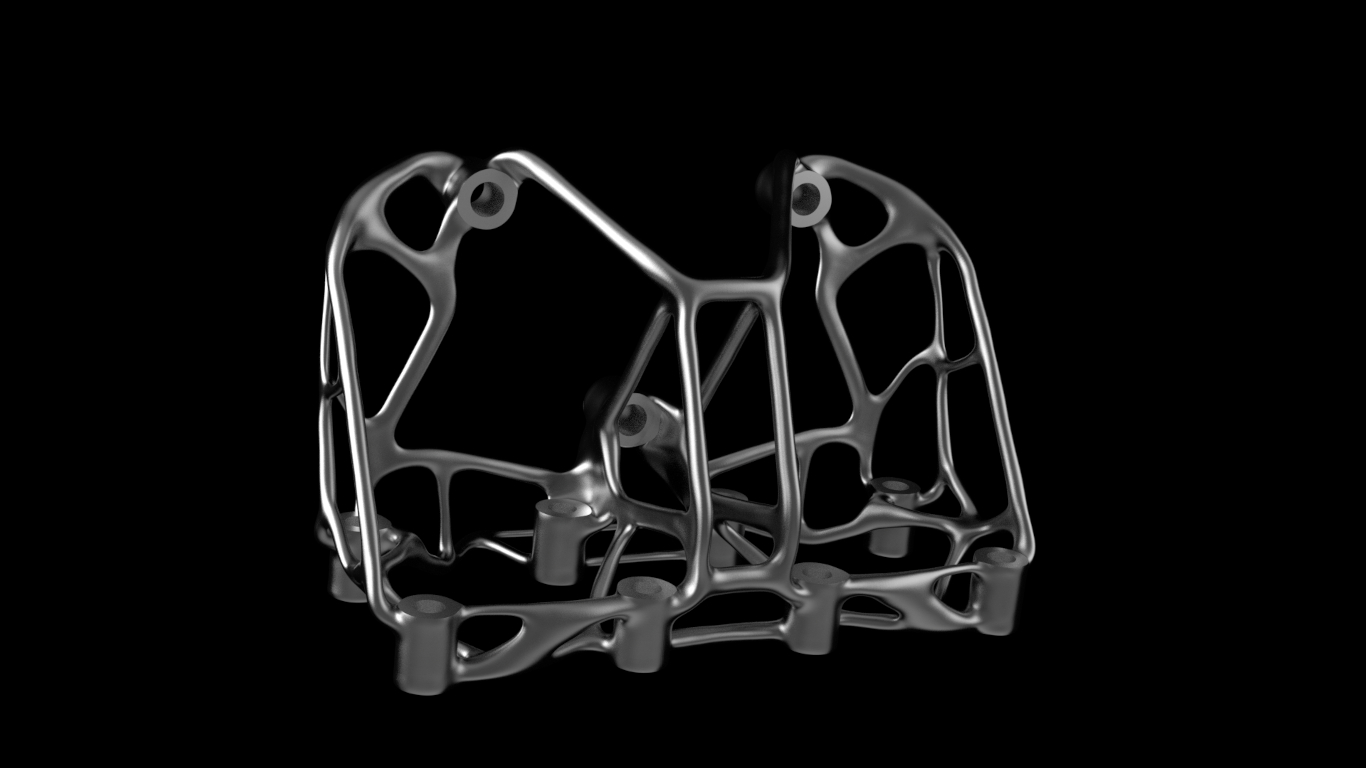

Verbindung Y - Z Achse

Masse vorher

14,64 kgMasse nachher

2,28 kgMassenreduktion

84,45 %Zusammengefasste Bauteile

5 in 1Eingespart

1 Linearführung, 13 SchraubenFertigungsverfahren

Selektives LaserschmelzenMaterial

AlSi10Mg

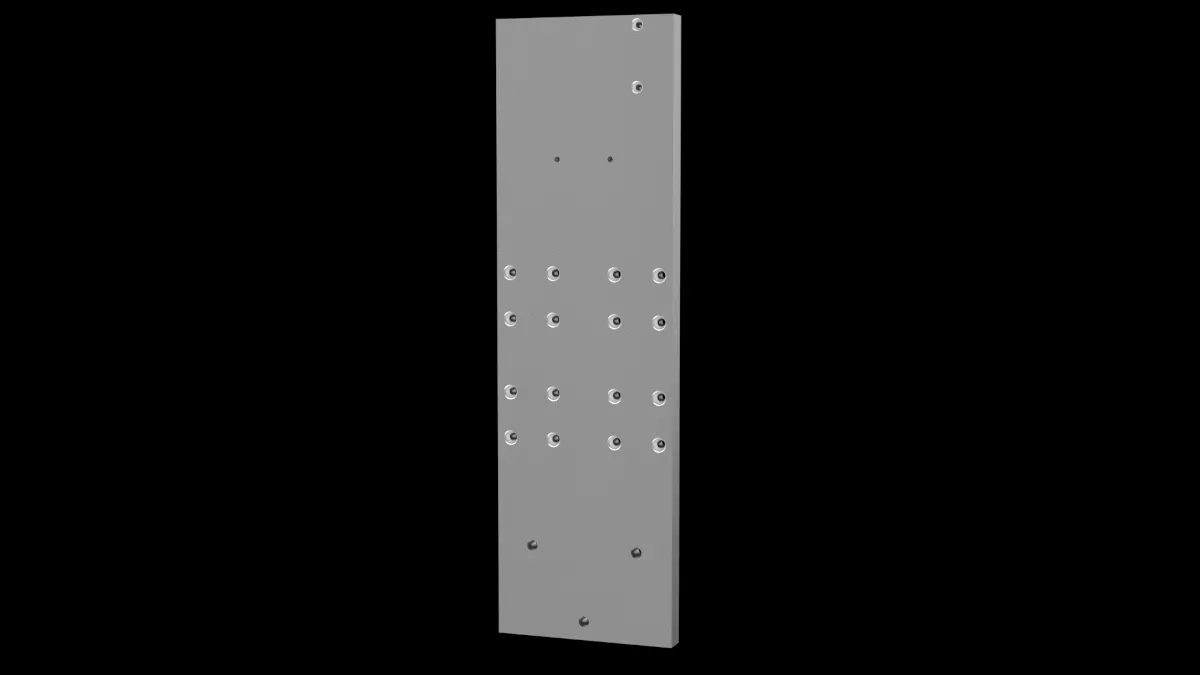

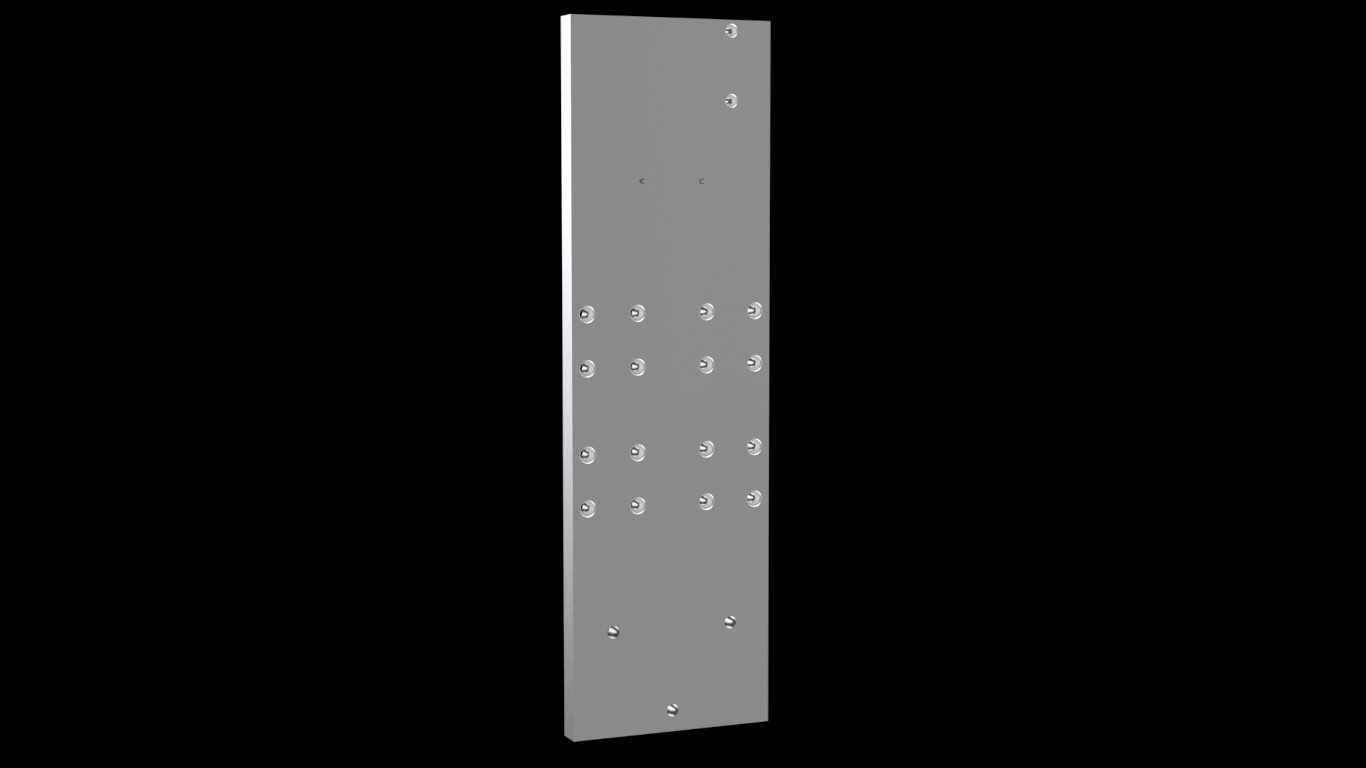

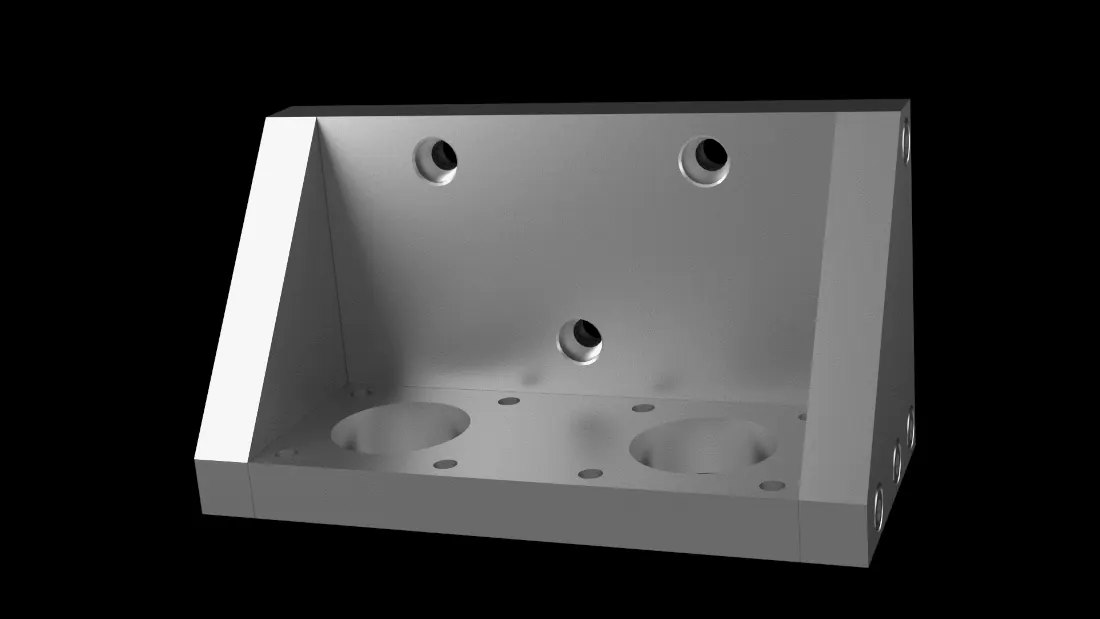

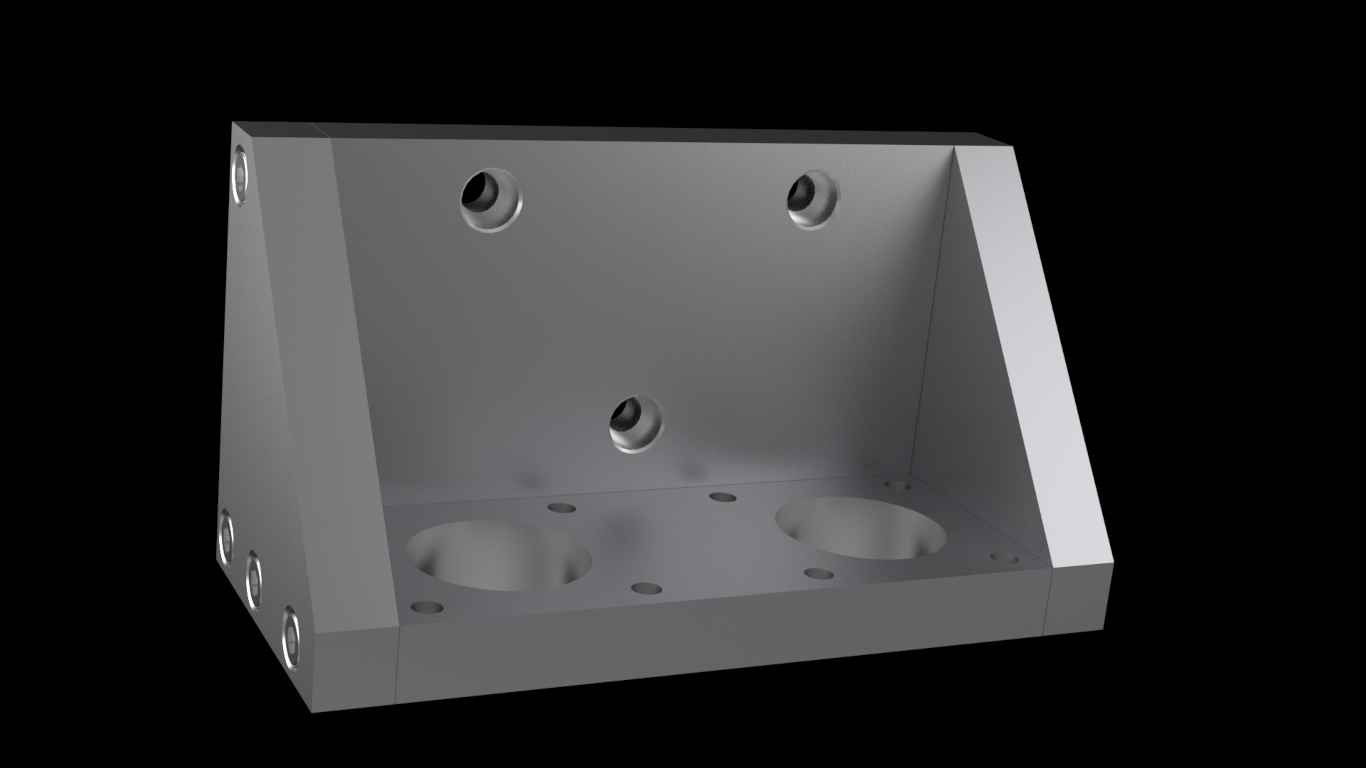

Grundplatte Z-Achse

Masse vorher

8,91 kgMasse nachher

1,17 kgMassenreduktion

86,87 %Zusammengefasste Bauteile

2 in 1Eingespart

1 Linearführung, 4 SchraubenFertigungsverfahren

WasserstrahlschneidenMaterial

EN AW 6060 T6

Konsole Pneumatikeinheit

Masse vorher

5,12 kgMasse nachher

0,46 kgMassenreduktion

91,01 %Zusammengefasste Bauteile

4 in 1Eingespart

8 SchraubenFertigungsverfahren

Selektives LaserschmelzenMaterial

AlSi10Mg

Greifer

Masse vorher

333,27 gMasse nachher

53,25 gMassenreduktion

84,02 %Fertigungsverfahren

Selektives LasersinternMaterial

PA12Anzahl verbauter Bauteile

4Gerne besprechen wir mögliche Anwendungsfälle optimierter Bauteile an Ihren Maschinen/Anlagen/.. und betrachten weitere potentielle Bauteile.

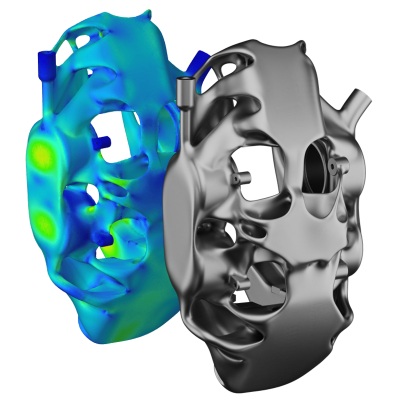

Entwicklungsbeispiel - Automotive

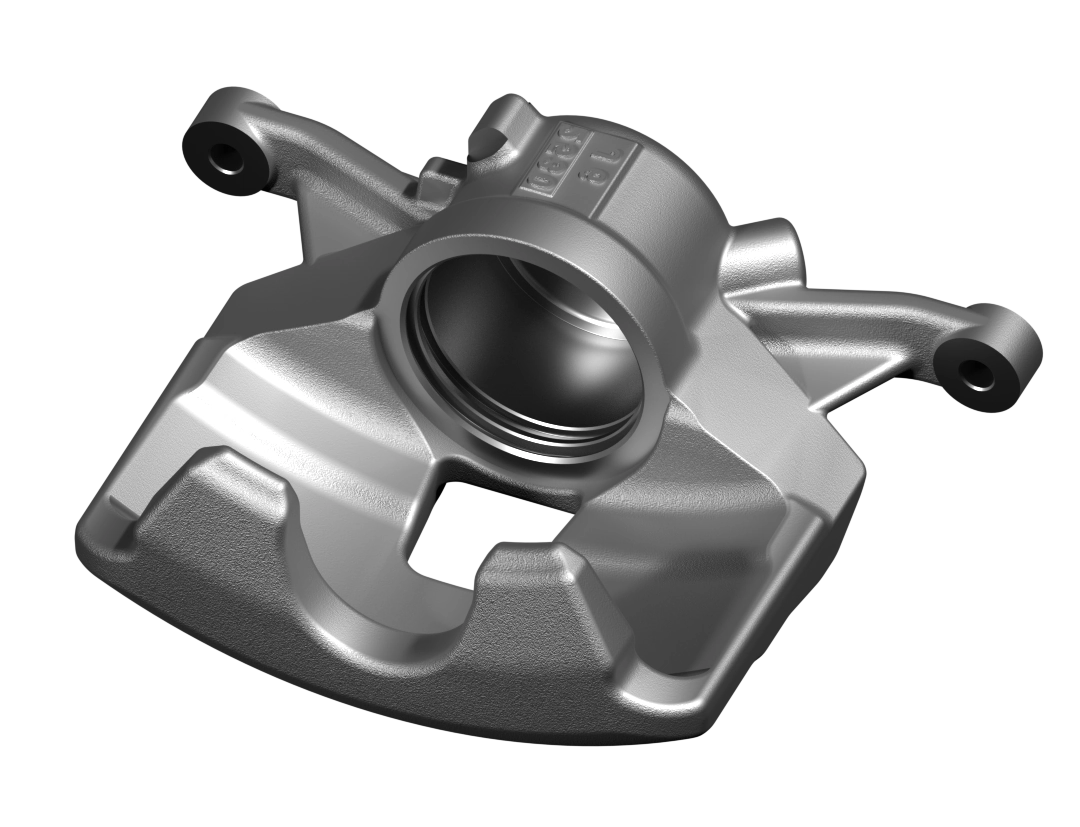

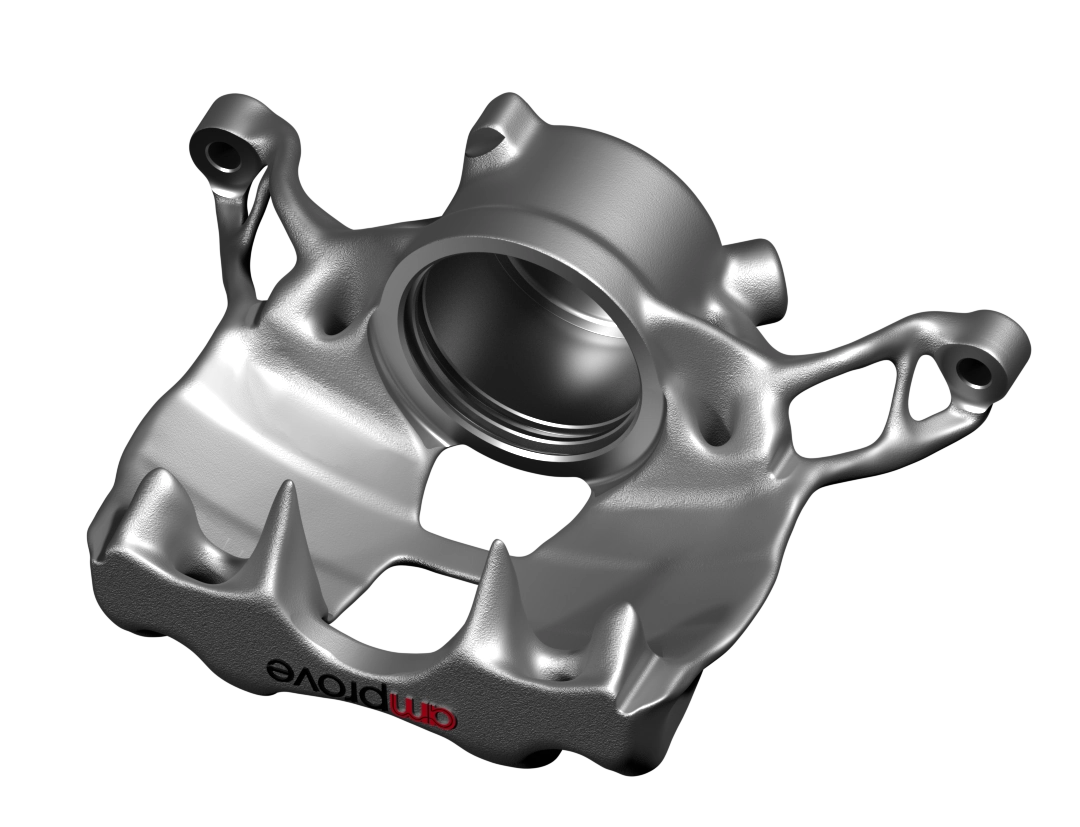

Leichtbau-Bremssattel für Volumenmodelle - Faustsattel

Ausgangsbauteil

amprove Design

Ausgangsbauteil

amprove Design

Entwicklungsresultat

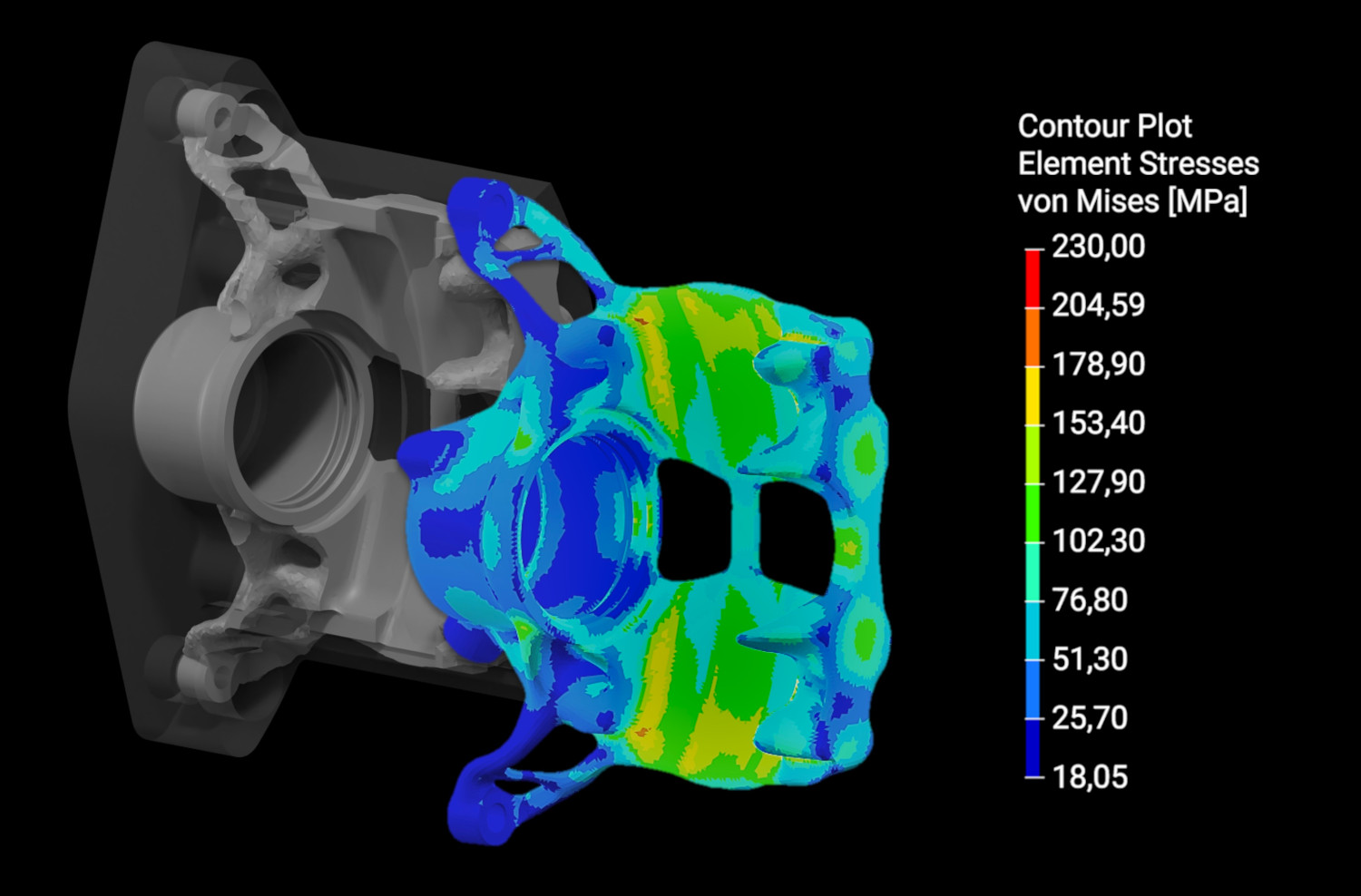

Bei der Optimierung des Bremssattels aus einem aktuellen Volumenmodell eines deutschen Automobilherstellers wurde der Entwicklungsfokus auf reduzierte Fertigungskosten durch geringeren Materialeinsatz gelegt. Das Resultat unserer Optimierung: ein Bremssattel mit einer 20% geringeren Masse und um 0,15€ reduzierte Stückkosten. Neben des geringeren Verbrauchs ergeben sich durch den Leichtbau auch Vorteile für die Fahrdynamik durch Einsparung von ungefederter Masse. Diese Optimierung hin zu kostengünstigen Leichtbauteilen lässt sich auf diverse Fahrzeugteile und Stückzahlen von wenigen Tausenden bis Millionen anwenden, sodass eine große Tragweite erreicht werden kann.

Gerne besprechen wir mögliche Anwendungsfälle an Ihren Fahrzeugen und betrachten weitere potentielle Bauteile.

&

Performance Parameter

Massenreduktion

-20 % (663g)Spannungsreduktion

-22 % (-60 MPa)Steifigkeitserhöhung

+26 % (-0,37ml @ 150 bar)Die wichtigste Eigenschaft neben der Massenreduktion ist für diesen Anwendungsfall (Großserie) die geringere Maximalspannung. Dadurch wird die Verwendung eines niedriglegierteren, günstigeren Werkstoffs möglich. So können die Stückkosten weiter reduziert werden. Die Spannungsreduktion wird durch eine bionische, lastpfadgerechte Geometrie erreicht. Gleichzeitig wird durch die neue Bauteilstruktur die Steifigkeit des Bremssattels um 26% erhöht, wodurch ein verbessertes Pedalgefühl erzeugt wird.

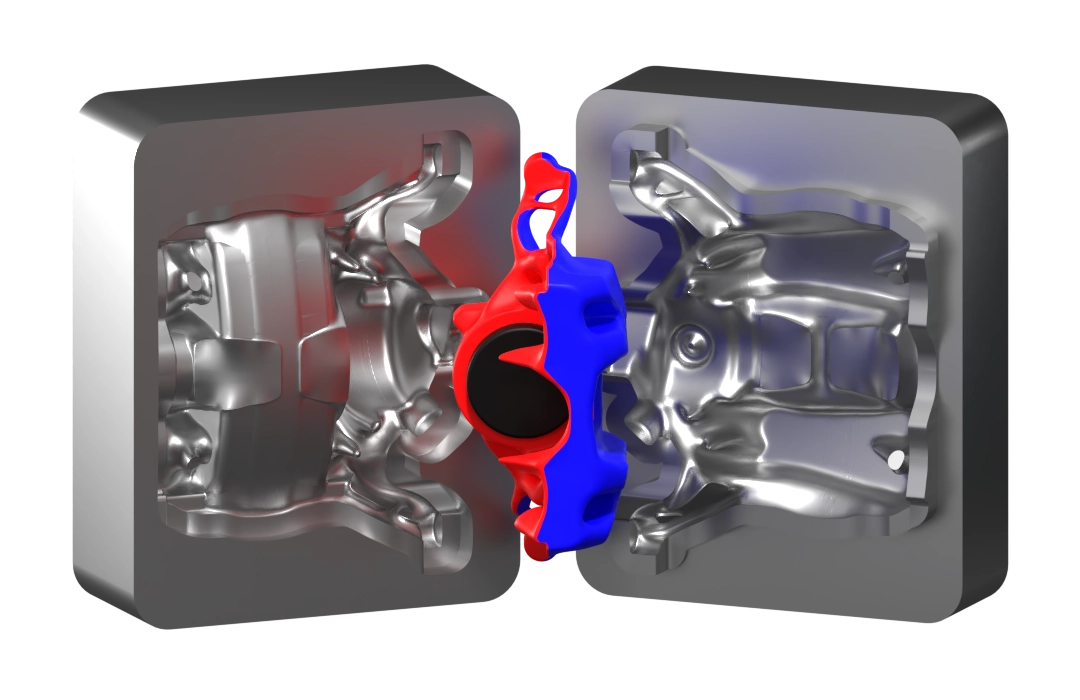

Fertigung

Stückkostenreduktion

-0,15€Fertigungsverfahren

Guss mit Dauerformen/ModellenMaterial

verzinktes GusseisenAbformzahl

Identisch zum AusgangsbauteilWerkzeug

zweiteiligDie Herausforderung bei der Entwicklung von Gussleichtbauteilen ist die Gewährleistung der wirtschaftlichen Fertigbarkeit. Durch die Massenreduktion werden die Materialkosten und somit der Rohteilpreis gesenkt. Dabei gilt es die Werkzeugherstellungskosten gering zu halten, um die Kostenersparnis beizubehalten. Für diesen Bremssattel wurde dafür eine zweiteilige Werkzeugausführung mit einer Freiformtrennebene vorgesehen. In der Abbildung wird die Trennlinie zwischen der blauen und der rot markierten Fläche dargestellt. Mit unserem Entwicklungsprozess haben wir die Möglichkeit auch bei den komplexesten Bauteilen die Entformbarkeit sicherzustellen und eine gleichmäßige Erstarrung zu erzeugen. Während der Entwicklung beeinflussen wir über die Bauteilgeometrie gleichzeitig die Werkzeugherstellungskosten, sodass eine reibungslose und vor allem wirtschaftliche Fertigung möglich wird.

Gerne besprechen wir mögliche Anwendungsfälle an Ihren Fahrzeugen und betrachten weitere potentielle Bauteile.

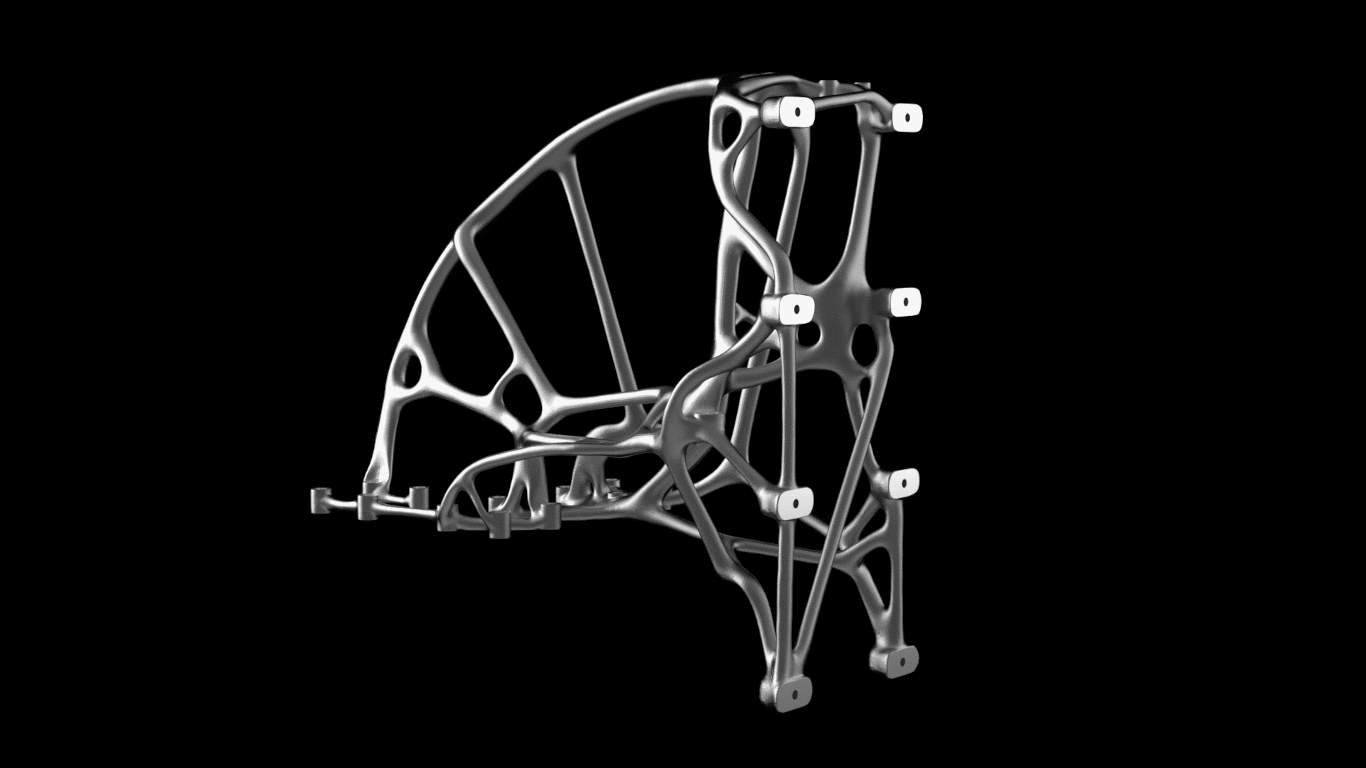

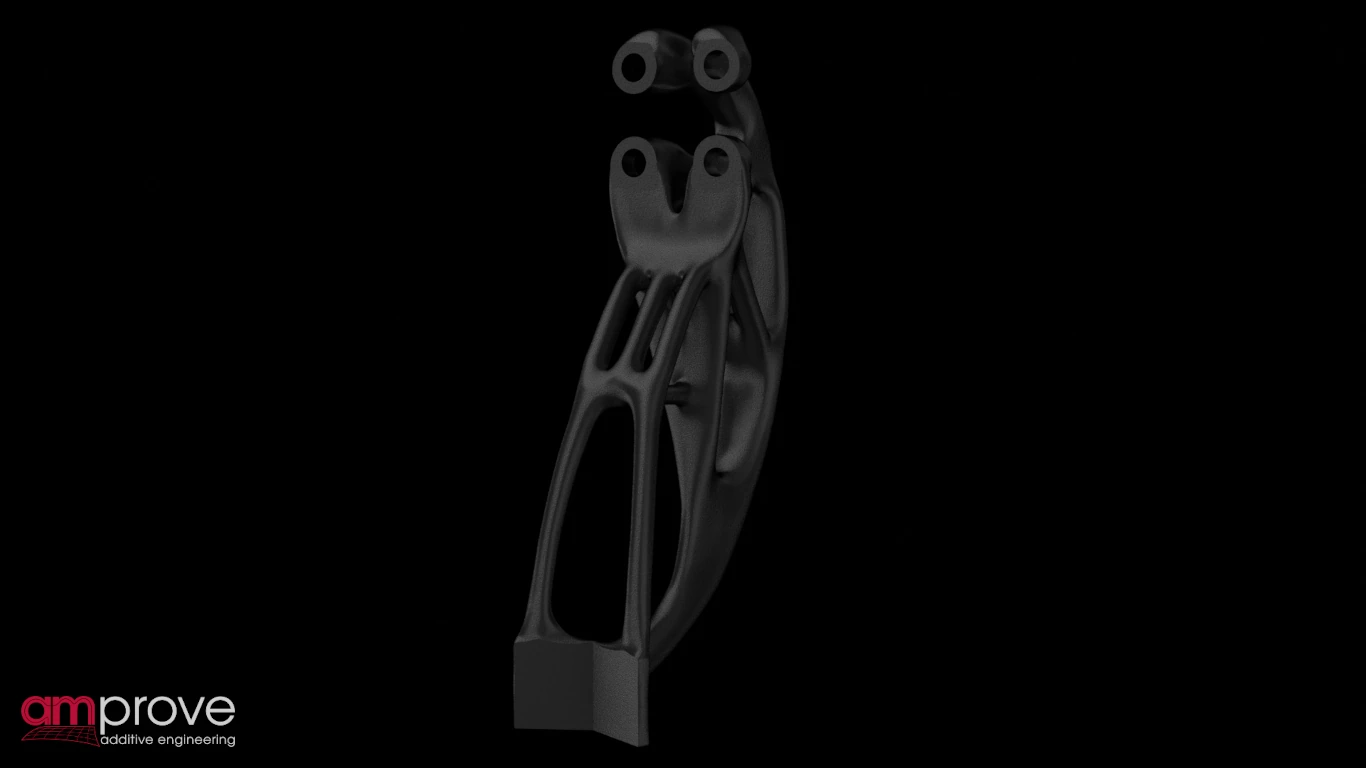

Entwicklungsbeispiel - Automotive

Leichtbau-Bremssattel für Performance Fahrzeuge - Festsattel

Mittlere Stückzahlen

Massenreduktion

-22 % (600g)Steifigkeitserhöhung

+35 % (-0,67ml @ 150 bar)Max. Spannungen

230 MPaMax. Betriebstemperatur

250°CFertigungsverfahren

Guss mit DauerformenAnwendung

Hochmotorisierte FahrzeugeUm die Anforderungen einer Serie mit mittleren Stückzahlen (10.000 – 100.000 Fahrzeuge pro Jahr) zu erfüllen, wurde der Aluminium Bremssattel in dieser Version für das Gießen mit Dauerformen entwickelt. Im Vergleich zu dem serienmäßig verbauten Bremssattel bietet dieses Design durch die geringere Masse neben der Senkung des Verbrauchs auch geringere Fertigungskosten. Durch die Reduktion der ungefederten Masse ergeben sich gleichzeitig Vorteile für die Fahrdynamik des Fahrzeugs.

Kleine Stückzahlen

Massenreduktion

-39 % (1060g)Steifigkeitserhöhung

+40 % (-0,77ml @ 150 bar)Max. Spannungen

230 MPaMax. Betriebstemperatur

315°CFertigungsverfahren

Selektives LaserschmelzenAnwendung

Supersportwagen, MotorsportFür die Anwendung des Bremssattels in Kleinserien wurde das Bauteil für den werkzeuglosen 3D-Druck optimiert werden. Die Gestaltungsfreiheit des 3D-Drucks ermöglicht weitere Materialeinsparungen und die Erstellung von high-performance Bauteilen. Die Kosten beim 3D-Druck hängen maßgeblich von der Maschinenzeit ab. Durch unsere Entwicklungen wird die Masse des Bauteils und somit die zur Herstellung benötigte Maschinenzeit drastisch reduziert.

Gerne besprechen wir mögliche Anwendungsfälle an Ihren Fahrzeugen und betrachten weitere potentielle Bauteile.

Wie wir Bauteile entwickeln

Simulation ersetzt Konstruktion

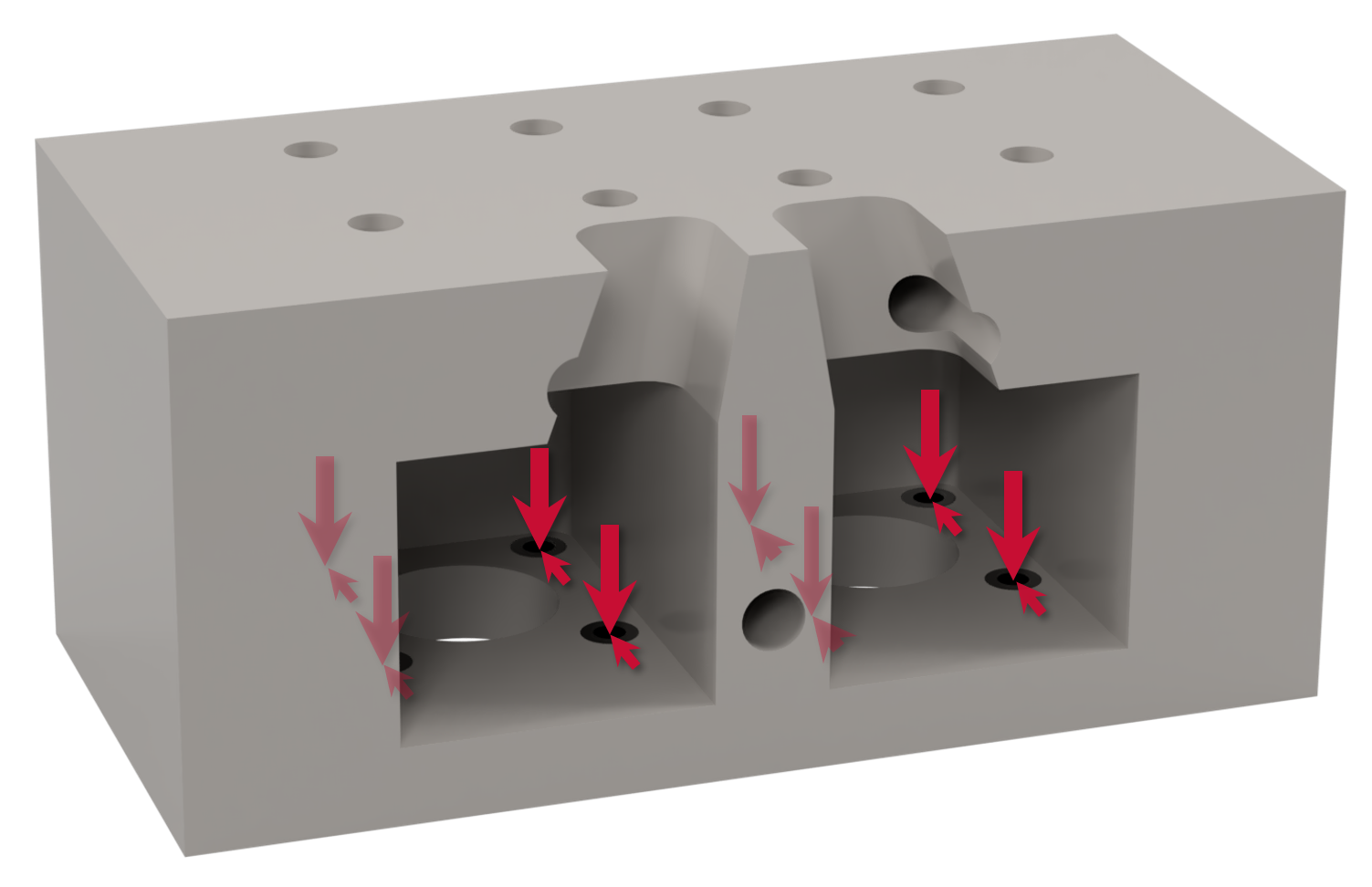

Belastungs- & Bauraumdefinition

Auf Basis von bestehenden Informationen wie CAD-Daten, Werte für angreifende Kräfte und Drücke, Angaben zu Massen und Bewegungsrichtungen oder Fotos und Videos Ihres Anwendungsfalls wird der maximal verfügbare Bauraum konstruiert und das Finite-Elemente-Modell mit allen Lastfällen aufgebaut. Im Idealfall existieren bereits Berechnungsmodelle und Bauräume. Generell gilt: Je mehr Daten zur Verfügung gestellt werden, desto näher liegt das Ergebnis am Optimum.

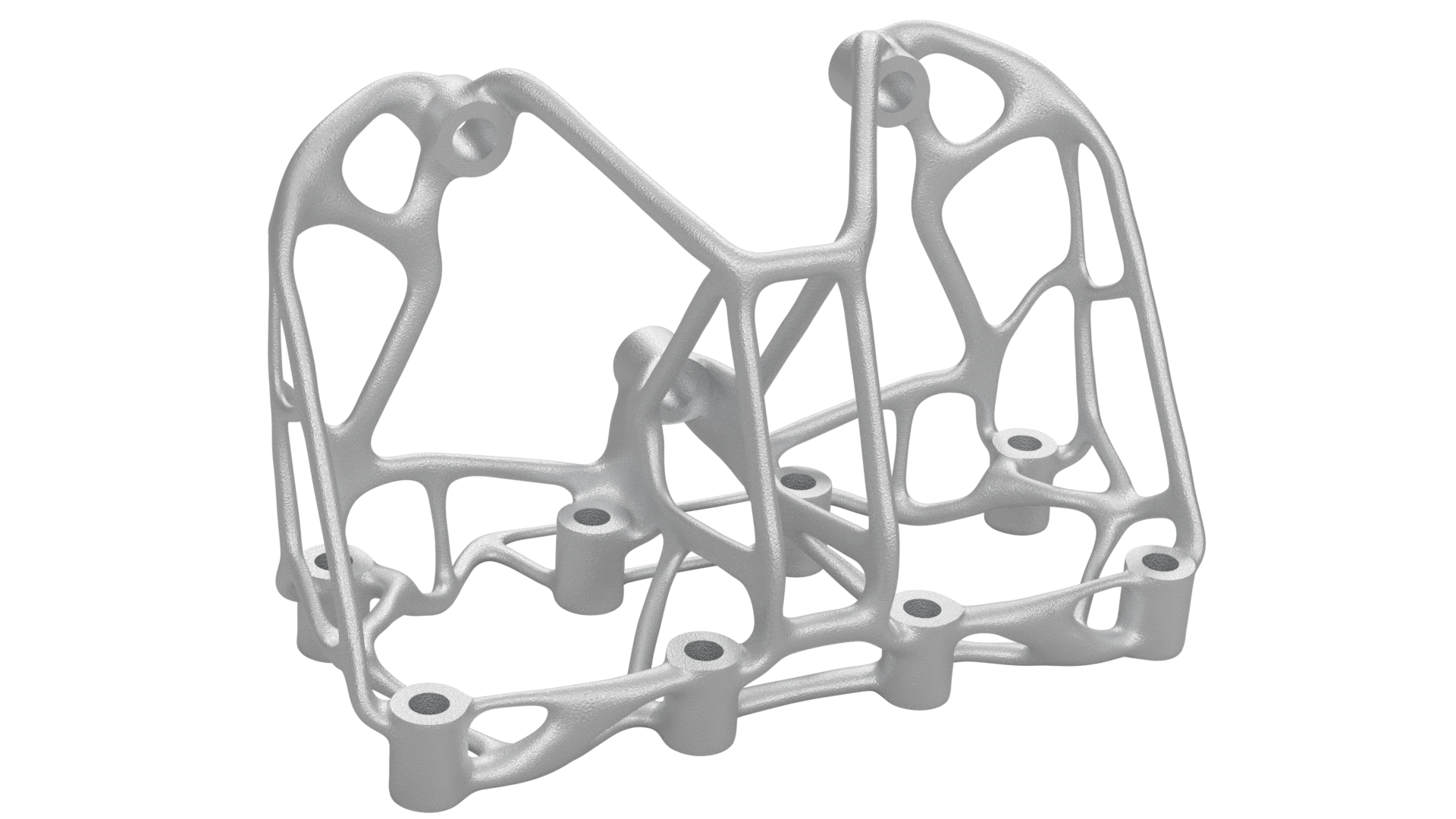

Topologie- & Formoptimierung

Innerhalb des Bauraums wird die Topologie- & Formoptimierung durchgeführt. Für die gegebenen Lastfälle wird unter geeigneten Restriktionen die Geometrie hinsichtlich des Optimierungsziels, bspw. die Minimierung der Masse, optimiert. Dabei werden alle Randbedingungen auf das gewählte Fertigungsverfahren abgestimmt, um die Herstellbarkeit zu gewährleisten. Sowohl konventionelle Fertigungsverfahren wie das Gießen und Fräsen als auch additive Fertigungsverfahren (3D-Druck) können berücksichtigt werden. Es sind keine weiteren Informationen Ihrererseits notwendig.

Geometrierückführung

Um das optimale Ergebnis der Topologie- & Formoptimierung beizubehalten, wird direkt auf dem Output des Solvers weitergearbeitet. Die generierte Dichteverteilung wird in eine parametrisierbare Geometrie zurückgeführt und kann anschließend in allen CAD-Programmen weiterverwendet werden. Die neue Geometrie ist ein vollfunktionsfähiges Volumenmodell, welches bspw. als STEP-Datei exportiert werden kann. Die Abweichung zwischen dem Ergebnis der Topologieoptimierung und der finalen Bauteilgeometrie ist durch den Verzicht auf manuelle Nachkonstruktion sehr gering.

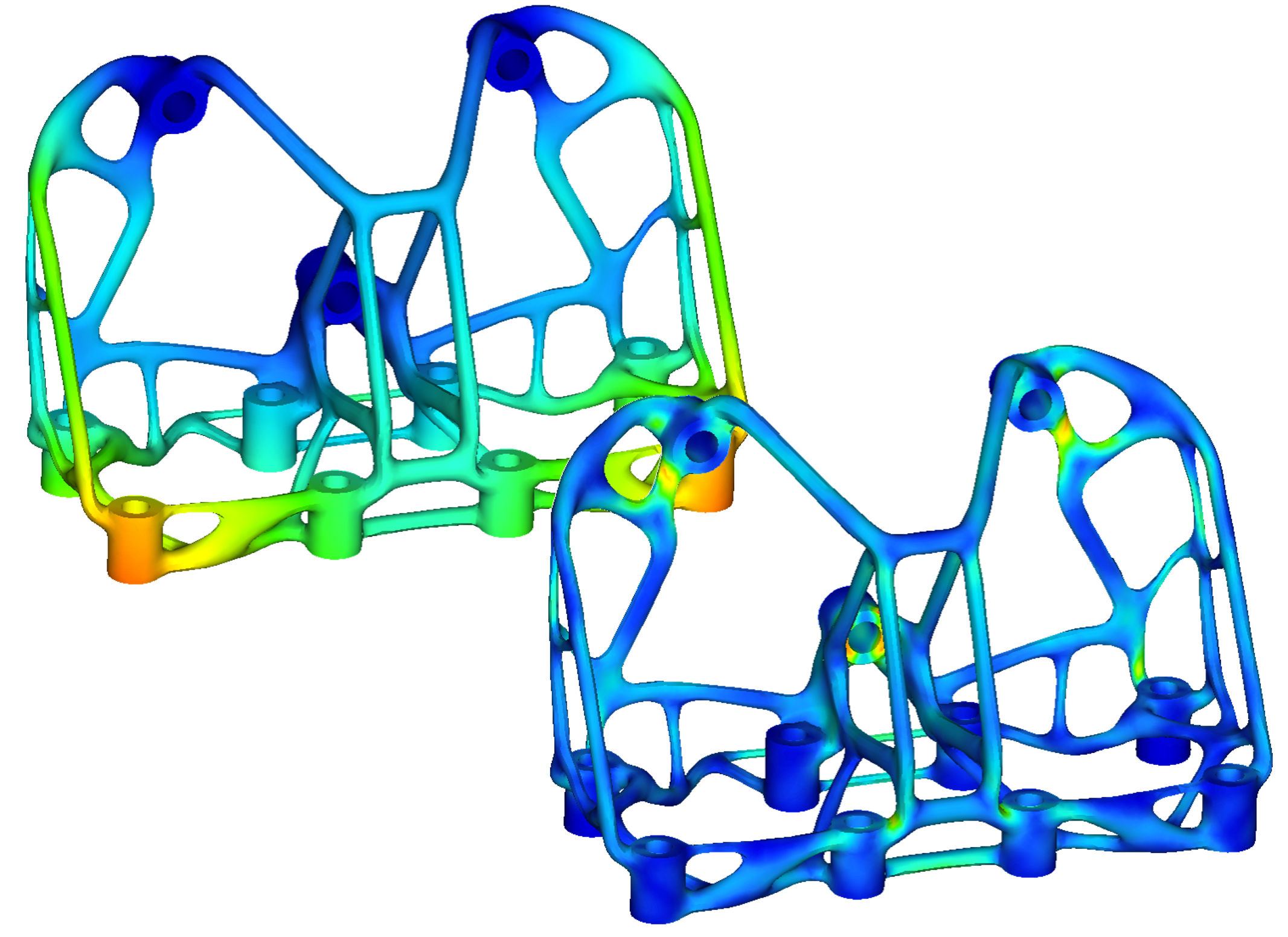

FE-Reanalyse

Das Ergebnis der Optimierung wird anschließend final abgesichert. Es werden diverse Simulationen betrachtet. Zum einen werden Betriebsfestigkeitsanalysen durchgeführt, um den sicheren Betrieb des Bauteils zu gewährleisten, zum anderen werden Prozesssimulationen durchgeführt, um eine kostengünstige und problemlose Fertigung zu ermöglichen. Je nach Anwendungsfall werden zusätzliche Eigenschaften bspw. Schwingungsverhalten oder thermische Widerstandsfähigkeit berücksichtigt. Gleichzeitig können diese Eigenschaften auch Bestandteil der Optimierung sein.

Ergebnis

Das Ergebnis ist ein optimales, abgesichertes Bauteil welches zuverlässig und kostengünstig im gewählten Fertigungsverfahren hergestellt werden kann. Jede Bauteilstruktur hat eine Funktion. Maximale Performance bei minimalen Kosten.

- Minimales Gewicht

- Minimale Produktionskosten

- Höchste Steifigkeit

- Ideales thermisches Verhalten

TEAM

Dennis Middelmann

Co-Founder

Yannik Eggert

Co-Founder

Rami Bedewi

Co-Founder

Björn Ringel

Berater

Unser Team besteht aus Ingenieuren, die über mehr als fünfzehn Jahre Erfahrung in der simulationsgetriebenen Bauteilentwicklung verfügen. Größtenteils stammen unsere Erfahrungen aus der Automobilindustrie. Dabei beschäftigten wir uns mit allen CAE & CAD Themen rund um die Strukturoptimierung. Neben konventionellen Fertigungsverfahren wie dem Gießen und Fräsen wurde dabei vermehrt ein Augenmerk auf diverse additive Fertigungsverfahren (3D-Druck) gelegt.

Über Uns

improve by amprove.

Unsere Vision

Mit simulationsgestützter Bauteilentwicklung kann praktisch jedes Bauteil zu maximaler Effizienz & Performance getrieben werden. Entgegen der verbreiteten Annahmen werden die Fertigungskosten dabei oft gesenkt und nicht erhöht. Wir wollen die Hardware-Welt mit unserer Entwicklungsarbeit updaten und unnötige Materialverschwendung vermeiden. Als Unternehmen werden wir zukünftig als Zulieferer agieren und ein Portfolio an eigenentwickelten, effizienten Hardwarebauteilen aufbauen.

KONTAKT

- +49 (0) 176 4200 2810

- kontakt(at)amprove.de

Partner