Entwicklungsbeispiel - Automotive

Leichtbau-Bremssattel für Volumenmodelle - Faustsattel

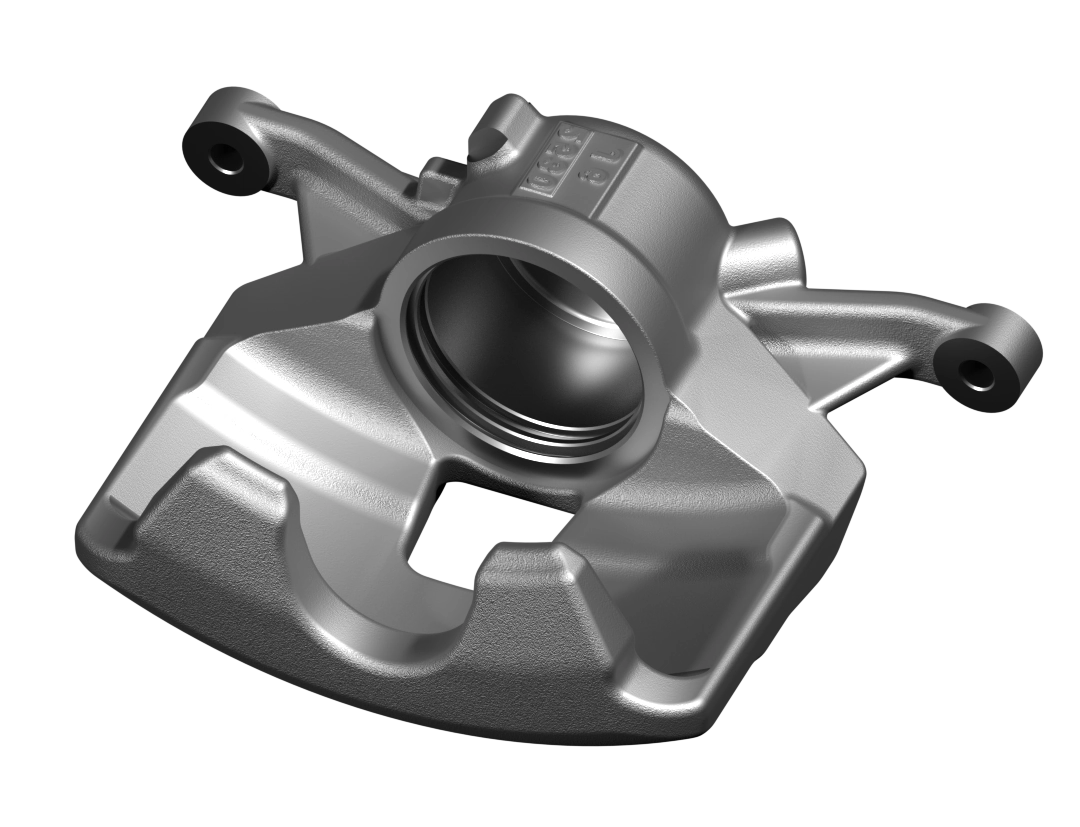

Ausgangsbauteil

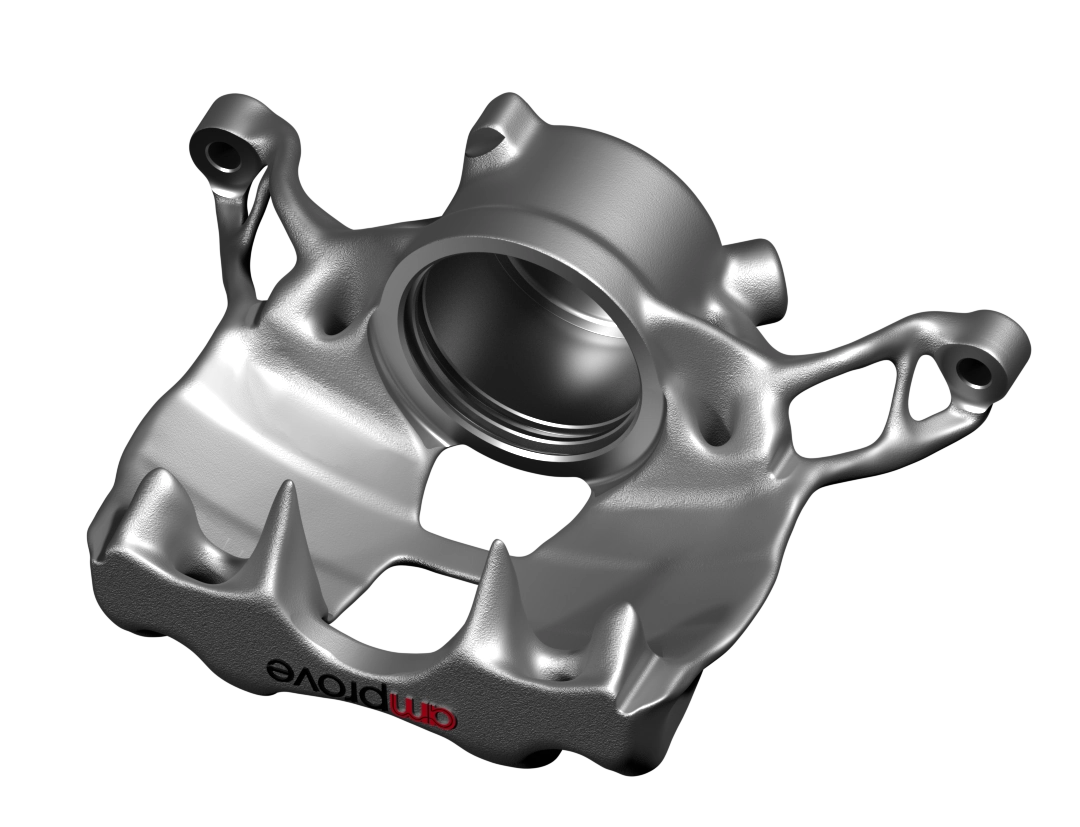

amprove Design

Ausgangsbauteil

amprove Design

Entwicklungsresultat

Bei der Optimierung des Bremssattels aus einem aktuellen Volumenmodell eines deutschen Automobilherstellers wurde der Entwicklungsfokus auf reduzierte Fertigungskosten durch geringeren Materialeinsatz gelegt. Das Resultat unserer Optimierung: ein Bremssattel mit einer 20% geringeren Masse und um 0,15€ reduzierte Stückkosten. Neben des geringeren Verbrauchs ergeben sich durch den Leichtbau auch Vorteile für die Fahrdynamik durch Einsparung von ungefederter Masse. Diese Optimierung hin zu kostengünstigen Leichtbauteilen lässt sich auf diverse Fahrzeugteile und Stückzahlen von wenigen Tausenden bis Millionen anwenden, sodass eine große Tragweite erreicht werden kann.

Gerne besprechen wir mögliche Anwendungsfälle an Ihren Fahrzeugen und betrachten weitere potentielle Bauteile.

&

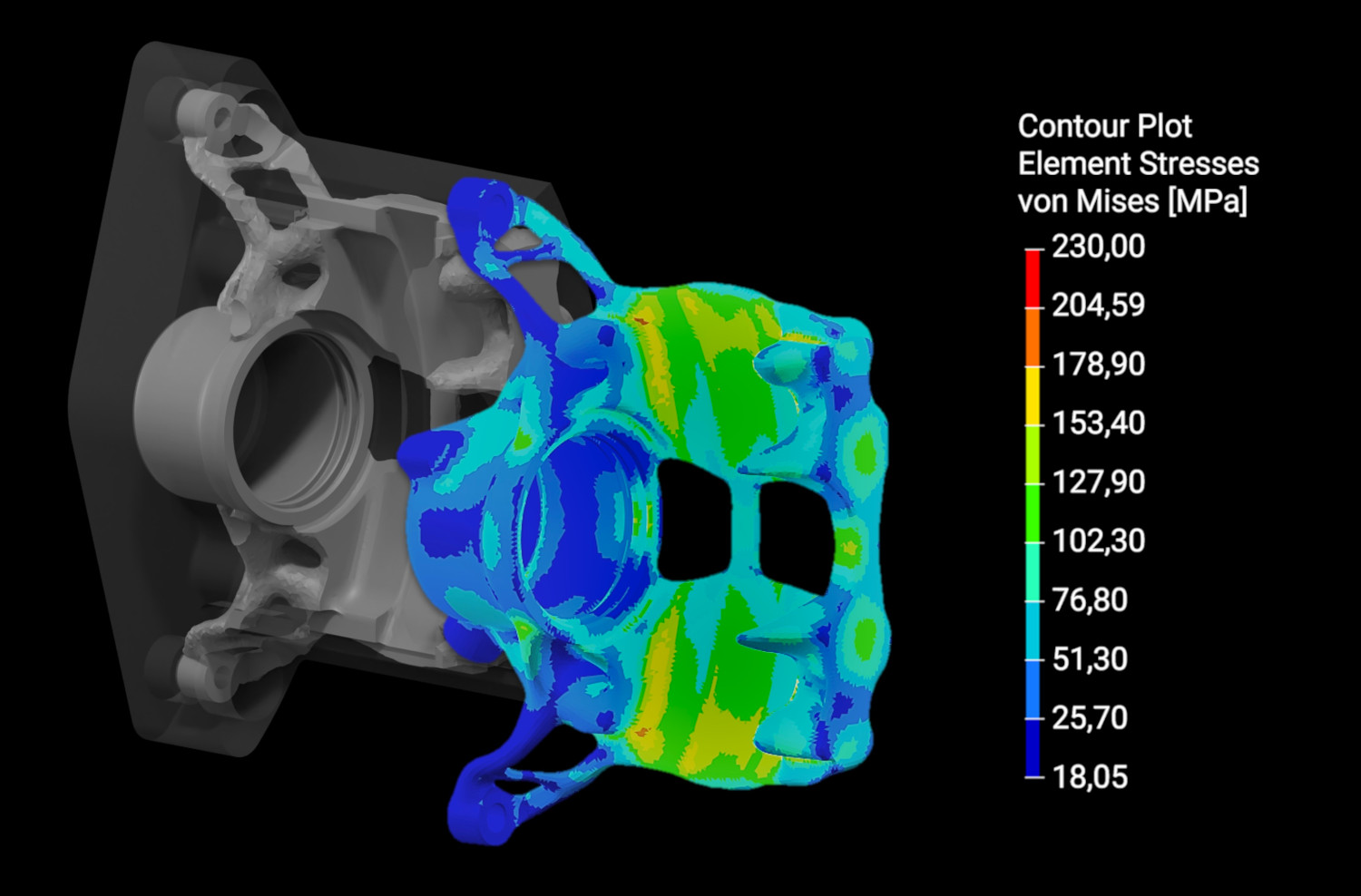

Performance Parameter

Massenreduktion

-20 % (663g)Spannungsreduktion

-22 % (-60 MPa)Steifigkeitserhöhung

+26 % (-0,37ml @ 150 bar)Die wichtigste Eigenschaft neben der Massenreduktion ist für diesen Anwendungsfall (Großserie) die geringere Maximalspannung. Dadurch wird die Verwendung eines niedriglegierteren, günstigeren Werkstoffs möglich. So können die Stückkosten weiter reduziert werden. Die Spannungsreduktion wird durch eine bionische, lastpfadgerechte Geometrie erreicht. Gleichzeitig wird durch die neue Bauteilstruktur die Steifigkeit des Bremssattels um 26% erhöht, wodurch ein verbessertes Pedalgefühl erzeugt wird.

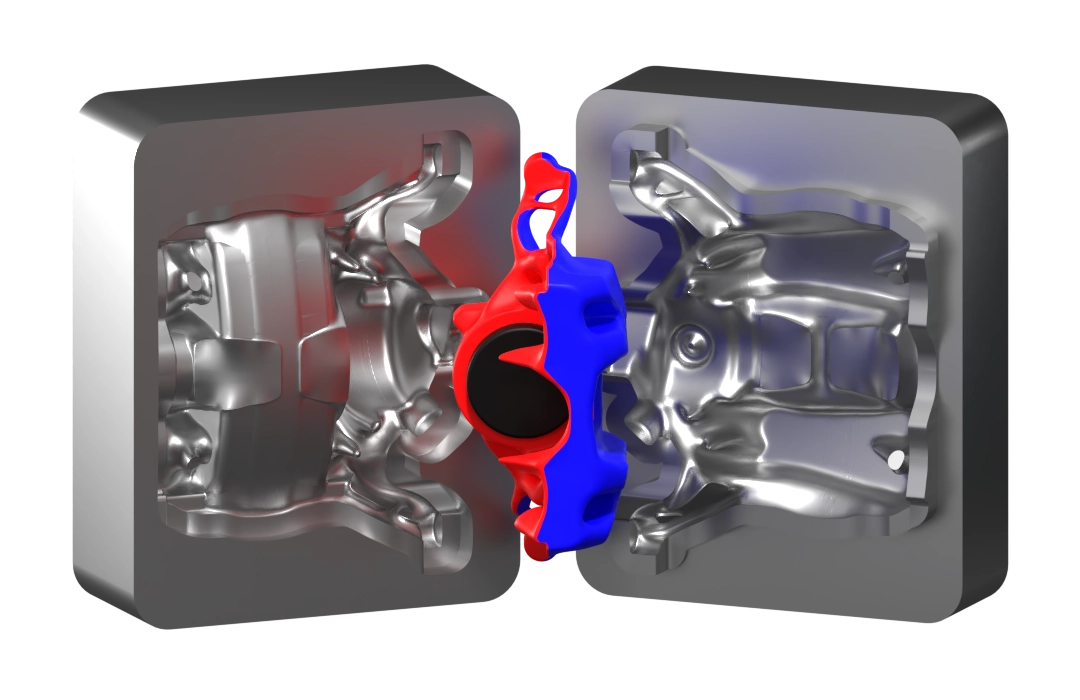

Fertigung

Stückkostenreduktion

-0,15€Fertigungsverfahren

Guss mit Dauerformen/ModellenMaterial

verzinktes GusseisenAbformzahl

Identisch zum AusgangsbauteilWerkzeug

zweiteiligDie Herausforderung bei der Entwicklung von Gussleichtbauteilen ist die Gewährleistung der wirtschaftlichen Fertigbarkeit. Durch die Massenreduktion werden die Materialkosten und somit der Rohteilpreis gesenkt. Dabei gilt es die Werkzeugherstellungskosten gering zu halten, um die Kostenersparnis beizubehalten. Für diesen Bremssattel wurde dafür eine zweiteilige Werkzeugausführung mit einer Freiformtrennebene vorgesehen. In der Abbildung wird die Trennlinie zwischen der blauen und der rot markierten Fläche dargestellt. Mit unserem Entwicklungsprozess haben wir die Möglichkeit auch bei den komplexesten Bauteilen die Entformbarkeit sicherzustellen und eine gleichmäßige Erstarrung zu erzeugen. Während der Entwicklung beeinflussen wir über die Bauteilgeometrie gleichzeitig die Werkzeugherstellungskosten, sodass eine reibungslose und vor allem wirtschaftliche Fertigung möglich wird.

Gerne besprechen wir mögliche Anwendungsfälle an Ihren Fahrzeugen und betrachten weitere potentielle Bauteile.